فولادهای پیشرفته با استحکام بالا

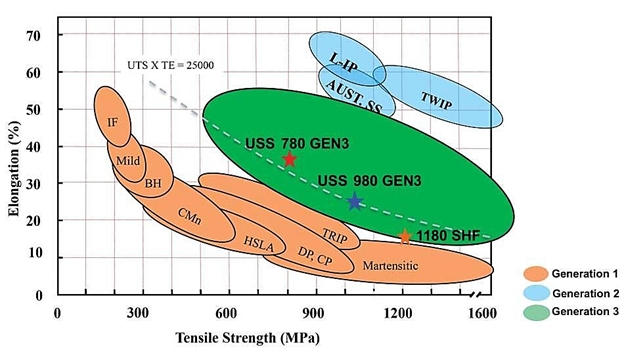

فولادهای پیشرفته استحکام بالا (Advanced High-Strength Steel- AHSS) جهت خواص استحکام به الانگیشن بالا طراحی شده اند. خواص استحکام کشش و الانگیشن (به عنوان معیاری از چکشخواری) انواع AHSS در شکل زیر نشان داده شده است. این نمودار در صنعت به نمودار موزی (Banana chart) معروف است.

نسل 1: فولادهای AHSS نسل1 توسط اضافه کردن عناصر آلیاژی به فولادهای کم کربن ساخته شدند. مهندسین مواد این فولادهای استحکام بالای کم آلیاژ(HSLA) را بوسیله ی استفاده از عناصر آلیاژی متفاوت و مکانیزمهای استحکام دهی مختلف ایجاد کردند. این فولادها استحکام بالا ولی الانگیشن کمی داشتند. HSLA راه را برای فولادهای دوفازی (DP)، TRIP و فولادهای مارتنزیتی باز کرد. همه این موارد به وسیله موازنهای بین افزایش استحکام به قیمت کم شدن الانگیشن بوجود آمده اند.

نسل2: توسط مهندسین مواد با بکارگیری مقدار قابل توجهی از عناصر آلیاژی توسعه یافت. انواع این فولادها، TWIP و فولادهای زنگ نزن آستنیتی میباشد. هرچند این فولادها افزایش قابل توجهی در استحکام و الانگیشن ایجاد کرده اند اما به دلیل هزینه بالا و چالش های مرتبط برای اتصال به سایر گریدهای فولاد به صنایعی همچون صنعت خودرو راه نیافتند.

نسل3: فولادهای نسل3 فرصتی را برای رسیدن به استحکام و الانگیشن فولادهای نسل2 درکنار غلبه بر مشکلات هزینه و اتصال ایجاد میکند. صنایع فولادهای نسل 3 را آزموده اند و آنها را قابل استفاده جهت افزایش تنش کششی و چکشخواری در کنار کاهش قابل توجه وزن خودرو به دلیل ایجاد امکان بهبود هندسه و کاهش ضخامت مواد میدانند. فولادساز ها از تکنیکهای مختلفی برای خلق فولادهای نسل3، از جمله شیمی Lean و هنر آنیل کردن، استفاده میکنند.

فولادهای دوفازی

شرکتهای خودروسازی دائما به دنبال راههایی برای بهبود کارایی سوخت وسائل نقلیه خود و ساخت خودروهایی از مواد اولیهای هستند که ایمنی سرنشینان را حفظ کند. هرگونه موادی که جهت استفاده در فرآیند خودروسازی استفاده میشود، باید به آسانی قابلیت شکلدهی، جوشپذیری، پوششپذیری (بهمنظور حفاظت از خوردگی) و قابل تعمیر باشد. یک گروه از چنین موادی که میتوانند این انتظارات را برآورده کند، فولادهای دوفازی هستند. به دلیل داشتن قابلیتهای ذکر شده این فولادها که دارای حداقل نیروی کششی معادل Mpa 590 هستند در خودروهای تولید شده سالهای 2007و2008 میلادی مورد توجه عمده سازندگان قرار گرفتهاند.

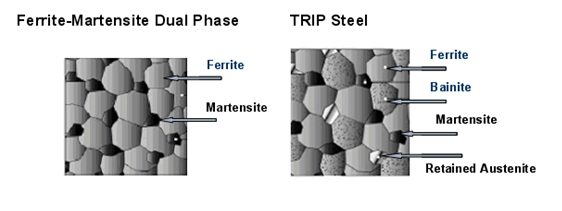

با استفاده از فولادهای دوفازی با نیروی کششی Mpa590 در بدنه خودروها، شرکتهای خودروسازی دریافتند که این مواد بدون آنکه نیروی کششی خود را از دست بدهند دارای خاصیت شکلپذیری بسیار عالی هستند. با ترکیب دو خاصیت فرمپذیری و کششپذیری بالای این فولادها میتوان از فولادهای بسیار نازک در بدنه خودروها استفاده کرد و بنابراین میتوان شرایط اقتصادی بهبود یافتهای را برای خودروها از نظر میزان مصرف سوخت فراهم کرد. به واسطه خاصیت ضربهپذیری فوقالعاده این فولادها ایمنی سرنشینان نیز ارتقا یافته است، بنابراین جای بس شگفتی نیست که چرا این مواد بهطور عمده در خودروهای تولید شده سالهای 2007 و 2008 مورد استفاده قرار گرفتهاند. این فولادها جزو فولادهای با کششپذیری بالا (AHSS) Advanced High Strength Steel محسوب میشوند که سبب متمایز ساختن آنها از فولادهای کشش عادی (HSS)High Strength Steel شده است. فولادهای نوع HSS شامل فولادهای کم کربن با نیروی کششی بالا و فولادهای کربن منگنز با نیروی کششی تا Mpa440 هستند. اگرچه فولادهای AHSS تا سال 2001 اصلا مورد استفاده قرار نمیگرفتند ولی بهدلیل خاصیت کششپذیری بالای آنها در حدود 10 درصد محصولات ساخت سال 2005 مورد استفاده قرار گرفتهاند. فولادهای دوفازی، دارای ترکیبی مطلوب از استحکام و انعطافپذیری بوده و دلیل این امر، حضور ذرات سخت مارتنزیت در فاز انعطافپذیر فریتی است. افزایش استحکام عمدتا با کسر حجمی فاز سخت مارتنزیت، نوعا از 5 تا 30 درصد، کنترل میشود. ترکیبی از استحکام تسلیم کم و استحکام نهایی بالا و در نتیجه میزان کار سختی بالا مشخصه این نوع فولادها است. از نظر تئوری و همچنین بهصورت عملی، نشان داده شده است که ریز شدن دانهها در فولاد DP باعث بهترشدن نرخ کار سختی و در نتیجه بهبود ازدیاد طول کل میشود. بنابراین، ترکیب بهینهای از استحکام و شکلپذیری با توزیع یکنواخت جزایر ریز مارتنزیت در زمینه فریتی ریزدانه، قابل حصول است. استحکام نهایی بالاتری در مواد درشتدانه بدون نیوبیم میکروآلیاژی وجود دارد. در نتیجه مواد میکروآلیاژی شده با نیوبیم میتوانند به استحکام بالایی حتی با مقدار مارتنزیت کمتر برسند که این خود مزیتی در دستیابی به نسبت تسلیم پایین و ازدیاد طول نسبی بالاست. در عملیات شکلدهی بسته به روش شکلدهی، مقدار واقعی استحکام تسلیم در قطعه نهایی بهصورت موضعی برحسب دمای واقعی تغییر میکند و مقاومت خردشدگی قطعه را تحت تاثیر قرار میدهد. شکل یک ارتباط اندازه دانه و خواص مکانیکی در فولادهای دوفازی را نشان میدهد.

ب) مصرف فولادهای AHSS در حال افزایش است. با توجه به اهداف پیش روی شرکتهای خودروساز بهمنظور ساخت خودروهای ایمنتر با کارایی مناسب در میزان مصرف سوخت و روند استفاده از فولاد برای برآورده ساختن نیازهای صریح و رو به افزایش دولتها، پیشبینی میشود که استفاده از فولادهای AHSS در بدنه خودروها تا سال 2015 به میزان 60 درصد رشد داشته باشد.

اگرچه تکنولوژی فولادهای دو فازی جدید نیست و این فولادها با کششپذیری Mpa590 از سال 1979 وجود داشتهاند ولی استفاده از آنها در مصارف خودروسازی قبل از سال 2000 واقعا وجود نداشته است. روند رو به رشد تقاضاها به منظور نیل و دستیابی به الزامات استانداردهای (CAFÉ) Corporate Average Fuel Economy و همچنین نیازهای مقاومسازی سقف و بدنه خودرو برای محافظت از سرنشینان در موقعیتهای واژگون شدن خودرو، شرکتهای خودروسازی را بر آن داشته تا برای دستیابی به این استانداردها به فولادهای دوفازی نگاهی نو و ویژه داشته باشند. با توسعه و تجاری شدن فولادهای دوفازی با حداقل نیروهای کششی Mpa780 و Mpa980، بسیاری از شرکتهای خودروسازی هدف خود را بر استفاده از این دو درجه از فولاد در مدلهایی که قرار است در سالهای آتی تولید کنند، قرار دادهاند.

ج) مشخصات فولادهای دوفازی برخی از مشخصات این فولادها که آنها را در کاربردهای خودروسازی مورد توجه قرار داده است به شرح ذیل هستند:

1) استحکام بالای این فولادها از طریق یک انتقال فازی از فاز آستنیت به فاز مارتزیت نشأت میگیرد.

2) بسته به سطح استحکام این فولادها به میزان 10 تا 40 درصد ساختار مارتزیت در دیاگرام آهن ـ فولاد خود دارا هستند.

3) برای دستیابی به استحکام بالاتر، ساختار مارتنزیتی بیشتری در فولاد نیاز است. بنابر این هرچه استحکام فولاد بالا رود مقدار ساختار مارتزیتی در این فولادها افزایش مییابد.

4) در مقایسه با فولادهای متعارف (HSS)، فولادهای دو فازی دارای استحکام و کشش بالاتری هستند.

5) فولادهای دو فازی دارای سختی بالایی هستند که نشانگر فرمپذیری مناسب آنها است.

6) فولادی دو فازی دارای نسبت کشش پلاستیکی پایینی هستند(rm). این نسبت عبارت است از کشش عرضی ورق به کشش ضخامتی آن. Rm پایین بیانگر خاصیت ضعیف کششپذیری عمیق است و این به آن معنی است که این فولادها انتخاب مناسبی برای مواردی که نیاز به کششپذیری عمیق هستند، نمیباشند.

7) این فولادها از طریق فرآیند آنیلینگ (bake harden able) سخت میشوند (در درجه حرارتهای مختلف استحکام آنها افزایش پیدا میکند). این عمل سبب افزایش استحکام فولاد پس از اتمام فرآیند جوشکاری بدنه، رنگآمیزی و پخت آن میشود. جدول یک خواص کششی فولادهای دوفازی و فولادهای DQSK (Draw Quality Special Killed) جهت مقایسه آورده شده است.

د) مسائل جوش نقطهای و اتصال نقطه جوش مقاومتی روش اصلی اتصال اجزا در صنعت خودروسازی است و این در حالی است که هر خودرو دارای هزاران نقطه جوش است. برای آنکه بتوانیم از فولادهای دو فازی به بهترین نحو استفاده کنیم، درک و تشخیص رفتار این فولادها در حالت نقطه جوش بسیار حائز اهمیت است.

برای کاربردهای خودروسازی به منظور حفاظت از خوردگی، فولادهای دوفازی با پوششهای آهن ـ روی (گالوانیل) و یا روی خالص (گالوانیزه) مورد مصرف قرار میگیرند. پیش از این رفتار نقطه جوش مقاومتی فولادهای دو فازی پوششدار با کشش Mpa590 مورد توجه تمامی پژوهشها بوده است.

نتیجه این تحقیقات منجر به کاربرد فولادهای دو فازی با این درجه کشش در تولید خودرو شد. با وجود فولادهای Mpa590 و Mpa980 دانستن رفتار این فولادها در مقابل فرآیند جوش مقاومتی نقطهای لازم است. بنابراین مطالعات گستردهای در مورد جوش نقطهای مقاومتی صورت گرفته تا رفتار فولادهای با درجه Mpa590، Mpa780 و Mpa980 در مقابل فرآیند جوش نقطهای مشخص شود.

با توجه به ارزیابی صورت گرفته بر روی عملکرد نقطه جوش مقاومتی3 درجه از فولادهای دو فازی (Mpa590، Mpa780 و Mpa980) نتایج ذیل به دست آمد:

1) جوشها بدون هیچگونه عیب و نقصی در هر 3 درجه از فولادهای دو فازی که مورد مطالعه قرار گرفتهاند ایجاد شدند که این نتیجهگیری و پیشنهاد را به ما ارائه میکنند که فولادهای دو فازی خاصیت جوشپذیری بسیار مناسبی دارند و این خاصیت که با عناصر مشابه جوشکاری شوند را دارا هستند.

2) در بررسی بهعمل آمده هر 3 درجه فولاد دو فازی محدوده جریان جوشکاری گستردهای را برای دستیابی به اندازه جوش قابل قبول از خود نشان دادند.

3) گسیختگی (شکست) ظاهر جوش نباید عاملی برای قضاوت کردن کیفیت نامناسب جوش فولادهای دو فازی محسوب شود.

لازم به ذکر است که مواد مورد آزمایش در این تحقیق تنها اطلاعات کلی را در بر میگیرند. هرگونه استفاده از اینگونه مواد به شرایط و نوع کاربرد این فولادها بستگی دارد که باید بسته به شرایط کاری آنها مورد آزمایشات دقیق به منظور مناسب بودن شرایط کاری آنها توسط افراد واجد صلاحیت صورت گیرد.

فولادهاي چند فازي (Multi-Phase Steels) حاوي فاز آستنيت باقيمانده با توجه به خواص مکانيکي مناسب، رقيبی بسيار جدي براي فولادهاي کمآلياژ با استحکام بالا (HSLA Steels) براي کاربرد در صنايع خودروسازي به شمار ميروند. فرايند تسليم پيوسته (عدم وجود ازدياد طول نقطه تسليم)، نسبت بالاي استحکام کششي به استحکام تسليم، نرخ بسيار بالاي کارسختي، پديده گلويي به تأخير افتاده و ميزان بالاي قابليت انعطاف (Ductility) اين فولادها در مقايسه با فولادهاي کمآلياژ با استحکام بالا [1,2]، دليل عمده برتري فولادهاي چند فازي است.

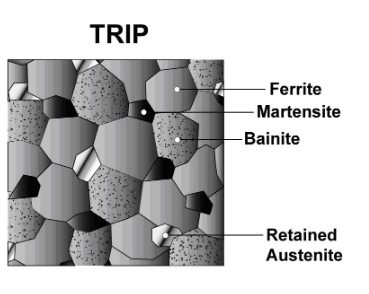

ريزساختار فولادهاي چند فازي متشکل از بينايت و آستنيت باقيمانده (و گاهي مقدار کمي مارتنزيت) در زمينهاي از فريت ميباشد. حضور فاز آستنيت باقيمانده در ريزساختار اين فولادها و تغيير حالت آن به فاز سخت مارتنزيت (با قابليت بسيار بالاي تحمل نيروهاي مکانيکي خارجي) حين اعمال تنش، عامل اصلي خواص مکانيکي مشخصه فولادهاي چند فازي با آستنيت باقيمانده است [3,5]. به بهبود ويژگيهاي تغيير شکل فولاد با تغيير حالت آستنيت به مارتنزيت تحت تنش، اثرTransformation Induced Plasticity (TRIP)ميگويند. با طراحي مناسب ترکيب شيميايي فولاد و انجام يک فرايند عمليات حرارتي چند مرحلهاي، امکان پايداري حرارتي فاز آستنيت در دماي محيط در فولادهاي چند فازي فراهم خواهد شد [4,10].

از آنجا که تغيير حالت آستنيت به مارتنزيت بدون فرايند نفوذ و با تغيير مکان برشي و دسته جمعي اتمها صورت ميپذيرد، اعمال نيروي مکانيکي ميتواند آن را تحت تأثير قرار دهد[11,12]. در شکل(1)، تغييرات انرژي آزاد فازهاي آستنيت و مارتنزيت با دما [12] به طور شماتيک نشان داده شده است. در دماي To، انرژي آزاد هر دو فاز يکي بوده و در حالت تعادل به سر ميبرند. تغيير حالت آستنيت به مارتنزيت در دماي Ms که به اندازه کافي از To پائينتر است، آغاز ميشود. ، انرژي محرکه لازم براي وقوع تغيير حالت در دماي Ms ميباشد. در هر دمايي بين To و Ms ، آستنيت در حالت نيمه پايدار قرار داشته و ميتواند با اعمال تنش شروع به تغيير حالت کند. به عنوان مثال، انرژي محرکه در دماي 1T براي وقوع تغيير حالت کافي نيست، ولي با وجود انرژي مکانيکي U حاصل از بارگذاري خارجي، امکان فراهم بودن انرژي محرکهاي برابر با مهيا بوده و در نتيجه، تغيير حالت آستنيت به مارتنزيت انجام شدني خواهد بود.

فولادهای HSLA

فولاد کمآلیاژ پراستحکام که گاه «ریزآلیاژ» نیز نامیده میشود، نوعی فولاد آلیاژی است که با افزودن مقدار اندکی از عناصر آلیاژی مانند وانادیم، کلمبیم و تیتانیم تهیه میشود و برتریهایی بر فولاد کربنی معمولی دارد.

به سبب استحکام زیاد ریزآلیاژها، اینگونه فلزات را میتوان در ساخت قطعات باریک به کار برد. در صنایعی که کاهش وزن در درجه اول توجه قرار دارد (مانند صنایع خودرو) استفاده از ریزآلیاژها رونق بیشتری دارد. استحکام محصولی که با این مواد ساخته میشود بدون عملیات حرارتی از ۴۱۵ تا ۸۲۵ مگاپاسکال تغییر میکند.

با توجه به اینکه ریزآلیاژ در قطعههای فلزی باریکتر به کار میرود، خوردگی باعث کاهش چشمگیر استحکام در اینگونه فلزات میشود. اما، میتوان با افزودن عناصری همچون مس، سیلیکون، نیکل، کروم و فسفر بر مقاومت قطعه در برابر خوردگی جوی افزود که این امر خود مستلزم صرف هزینهاست. گالوانیزه کردن، پوشش با روی و آبکاریهای ضدزنگ دیگر میتواند ریزآلیاژها را در برابر خوردگی محافظت نماید.

ریزآلیاژها معمولاً محتوی ۰٫۱۵ تا ۰٫۵۵ درصد کربن، ۰٫۶ تا ۱٫۶۵ درصد منگنز، ۰٫۱۵ تا ۰٫۶۵ درصد سیلیکون و مقادیر اندکی از وانادیم، کلمبیم (نیوبیم)، تیتانیم یا نیکل و مولیبدن هستند. وانادیم، کلمبیم و تیتانیمکاربید و/یا نیتریدهایی تولید میکنند که در اکثر دماهای فورجینگ در محلول جامد باقی میمانند، اما در فرایند سرد کردن که در سرعتهای کنترل شده انجام میشود رسوب میشوند. پدیده رسوب سبب افزایش قدرت این فلزات پس از عملیات فورجینگ و سرد کردن کنترل شده میشود.

گروههایی از ریزآلیاژها با نام «شکل پذیری بهبود یافته» (تولید شده باASTM A715 و ASTM A656) استحکامی معادل با psi ۸۰٬۰۰۰ دارند، در حالیکه تنها با صرف ۲۴٪ هزینه بیشتر از فولاد کربنی غیرآلیاژی که استحکامی برابر psi ۳۴٬۰۰۰ دارد به این نیرو دست مییابیم. چون ریزآلیاژها باید با فلزات دیگر سازهای مانندAISI 1010 و آلومینیم رقابت کنند، باید تا حد امکان ارزان باشند. اما ساختن چنین محصولی تا حد زیادی رؤیایی است. در محصول نهایی با افزایش و کاهشهای متعددی روبرو میشویم که با توجه به نیاز خود باید مورد مناسب را استفاده کنیم. برای مثال، افزایش قدرت از ۳۵٬۰۰۰ تا ۸۰٬۰۰۰ به کاهش ۳۰ تا ۴۰ درصدی شکلپذیری میانجامد.

ریزآلیاژهای عنوان شده در بالا اصولاً برای استفاده در صنعت خودرو و به خصوص در قسمتهایی ساخته شدهاند که کاهش وزن بدون از دست دادن قدرت اهمیت دارد. مثلاً قطعات شاسی، سیستم هدایتکننده و تعلیق، سپر و لاستیک نمونههایی از استفاده اینگونه ریزآلیاژها در اتومبیلهای سواری است.

در دستگاههایی همچون جرثقیل، مخلوطکن بتن، ماشینهای کشاورزی، کامیونها، تریلرها، برجهای انتقال قدرت، میلهای ریزآلیاژی با حداقل قدرت ۵۰٬۰۰۰ تا ۷۰٬۰۰۰ استفاده میشوند. شکل دادن، کندهکاری، اره کردن و انجام ماشینکاریهای دیگر بر روی ریزآلیاژها ۲۵ تا ۳۰ درصد بیشتر از فولادها انرژی میبرد.

ریزآلیاژها بر خلاف اکثر فولادهای کربنی در مقابل خوردگی مقاومت زیادی دارند. برای مثال «فرشته شمال» در انگلستان (که بهطور عمده از آلیاژی با نام COR-TEN که از مقدار اندکی مس تشکیل شدهاست، ساخته شده) نمونه بارزی از ریزآلیاژهای بیرنگ است. چگالی ریزآلیاژها معمولاً kg/m³۷۸۰۰ است.

فولادهای کم آلیاژ مستحکم High-Strength Low-Alloy به اختصار HSLA نوعی از آلیاژهای فولاد میباشد که خواص مکانیکی بهتر و مقاومت در برابر خوردگی بیشتری نسبت به فولادهای آلیاژی کربن دارند. HSLA با سایر فولادها متفاوت میباشند. بدین صورت که آنها صرفاً جهت دارا بودن ترکیب شیمیایی خاصی تولید نمیشوند، بلکه برای برخورداری از خاصیت مکانیکی بهتری ساخته میشوند.

به سبب استحکام زیاد فولادهای کم آلیاژ با مقامت بالای HSLA این گونه فلزات در ساخت قطعات باریک کاربرد گستردهای دارند. در صنایعی که کاهش وزن قطعه در درجه اول اهمیت قرار دارد مانند صنایع خودروسازی، استفاده از HSLA کاربرد بیشتری دارد. استحکام محصولاتی که با فولادهای کم آلیاژ HSLA ساخته میشوند، بدون عملیات حرارتی از MPa415 تا MPa 825 متغیر میباشد.

HSLA دارای ترکیب کربن به مقدار ۰٫۰۵ تا ۰٫۲۵ درصد میباشد تا شکل پذیری و جوش پذیری بهتری داشته باشد. از آلیاژهای دیگر میتوان به ۲٫۰ درصد منگنز و مقادیر کمی از مس، نیکل، نوبیوم، نیتروژن، وانادیوم، کروم، مولیبدنیوم، تیتانیوم، کلسیم، عناصر کمیاب در زمین و زیرکنیوم اشاره کرد. [۲] [۱] مس، تیتانیوم، وانادیوم و نوبیوم برای قوی تر کردن فولاد به ان افزوده میشوند. [۲] این عناصر میکروساختار فولاد کربنی را بهبود میبخشند که معمولاً مجموعهٔ آلیاژ آهن و کربن لایهای میباشد تا پراکندگی آلیاژ کاربید خوبی تولید کند. این ویژگی باعث از بین رفتن تأثیر کاهش سختی و شکست حجمی آلیاژ آهن و کربن شده و باعث افزایش قدرت ماده به وسیلهٔ تصحبح کردن اندازه دانه میشود که در مورد آلیاژ آهن و کربن باعث افزایش قدرت تسلیم آن به میزان ۵۰ درصد در تمامی نیم قطر دانه متوسط میشود.

افزایش قدرت به وسیله تهنشینی تأثیر کمی در افزایش تسلیم دارد. قدرت شکست HSLA بین ۲۵۰ تا ۵۹۰ مگاپاسکال میباشد. به دلیل قدرت و سختی زیاد HSLA ساخت آنها نیازمند ۲۵ تا ۳۰ درصد قدرت بیشتر در مقایسه با فولادهای کربنی میباشد. [۲]

مس، نیکل، سیلیکون، کروم و فسفر جهت افزایش مقاومت در برابر خوردگی و زنگ زدگی افزوده میشوند. زیرکنیوم، کلسیم و عناصر کمیاب در زمین به کنترل شکل به وسیله ی افزودن سولفید افزوده میشوند تا شکل پذیری HSLA را افزایش دهند. این عناصر به این دلیل افزوده میشوند که HSLA دارای خواص مختلف در جهات مختلف را دارد. به عنوان مثال، شکل پذیری و مقاومت در برابر ضربه در طول و در جهت متقاطع بر آن در دانه تغییرات شدیدی دارد. خمهایی که به صورت موازی در طول دانه ایجاد میشوند معمولاً در لبه بیرونی باعث شکست میشوند زیرا باعث بار کششی میشوند. این تغییرات متناشب با جهت در HSLA کاهش مییابند زیرا بوسیلهای کنترل شکل با سولفید ساخته شدهاند. [۲]

HSLA در خودروها، کامیونها، جرثقیلها، ترن هواییها و سایر وسایلی که باید نیروهای شدیدی را تحمل کنند یا نسبت قدرت به وزن زیادی داشته باشند استفاده میشود. [۲] مقطع و ساختار HSLA معمولاً ۲۰ تا ۳۰ درصد کم وزن تر از فولاد کربنی با همان قدرت است. [۴] [۳]

HSLA همچنین در برابر زنگ زدگی مقاومت بیشتری نسبت به فولادهای کربنی دارد زیرا آنها ترکیب آهن و کربن کمتری دارند. معمولاً چگالی HSLA در حدود ۷۸۰۰ کیلوگرم بر متر مکعب است. [۵]

در دستگاههایی مانند جرثقیل، مخلوط کن بتن، ماشینهای کشاورزی، کامیونها، تریلرها، برجهای انتقال قدرت، میلهای HSLA با حداقل قدرت ۵۰۰۰۰ تا ۷۰۰۰۰ مورد استفاده قرار میگیرند.

همچنین در مورد فولادهای کم آلیاژ با قدرت زیاد HSLA میتوان این نکته را متذکر شد که شکل دادن، کنده کاری، اره کردن و انجام سایر ماشین کاریها بر روی این فولادها نیازمند ۲۵ تا ۳۰ درصد انرژی بیشتر در مقایسه با سایر آلیاژهای فولادی میباشد.

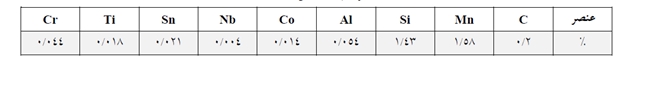

فولاد آلیاژی با نام تجاری 10KHSND (10CHSND Bulgaria) به دلیل خواص مکانیکی مطلوب (استحکام تسلیم و استحکام کششی بالا)، مقاومت به خوردگی نسبتا بالا و قابلیت جوشکاری مناسب، فولادی است که عمدتا توسط کشور روسیه بصورت ورق های با ضخامت 2 و 3 میلیمتر در ساخت قطعات پیشرفته مهندسی استفاده می شود. باتوجه به اهمیت نوع آلیاژ مورد استفاده در صنایع دریایی و کشتیسازی فولادهایی که در زمینه ی ساخت این دسته از تجهیزات مورد استفاده قرار میگیرند میتوانند آلیاژهای مناسبی برای استفاده در این قطعات به حساب آورده شوند، از این رو با مطالعه ی استانداردهای کشتی سازی آلیاژهای زیر مواردی هستند که در این زمینه کاربرد دارند. در زیر به مقایسهی گریدی از آلیاژ مورد استفاده در صنعت کشتی سازی از نظر آنالیز مواد و خواص مکانیکی با آلیاژ 10KHSND پرداخته شده. عناصر آلیاژی و خواص مکانیکی این فولاد در جدول ذیل آورده شده است.

خواص مکانیکی

|

As |

Cu |

N |

V |

Cr |

P |

S |

Ni |

Mn |

Si |

C |

|

Max 0.08 |

0.4-0.6 |

Max 0.008 |

Max 0.12 |

0.6-0.9 |

Max 0.03 |

Max 0.035 |

0.5-0.8 |

0.5-0.8 |

0.8-1.1 |

Max 0.12 |

Assortment | Dimension | Direct. | sв | sT | d5 | y | KCU |

– | mm | – | MPa | MPa | % | % | kJ / m2 |

Sheet, GOST 19282-73 | 5 – 9 |

| 540 | 400 | 19 |

|

|

Rolled stock, GOST 6713-91 |

|

| 510-685 | 390 | 19 |

| 290 |

Bars | to 50 |

| 530 | 390 | 18 |

|

|

فولاد معادل با آنالیز مشابه

Grade : | DZ25 ( DZ25 ) |

Classification : | Steel for shipbuilding |

C | Si | Mn | Ni | S | P | Cr | Al | Cu |

max 0.21 | 0.15 – 0.35 | 0.6 – 1 | max 0.4 | max 0.008 | max 0.01 | max 0.3 | 0.02 – 0.06 | max 0.35 |

Assortment | Dimension | Direct. | sв | sT | d5 | y | KCU | Heat treatment |

– | mm | – | MPa | MPa | % | % | kJ / m2 | – |

Rolled stock, GOST 52927-2008 |

|

| 400-520 | 235 | 22 |

|

|

|

اصطلاح جوش پذیری عبارت است از حساسیت نسبت به ترک های قطعه جوش و کارایی مناسب. به بیان دیگر استحکام و مقاومت مناسب در برابر انتشار شکست ترد. با استفاده از فولاد با استحکام بالاتر می توان ضخامت و وزن را کاهش داد. علاوه بر این، وزن کم باعث کاهش هزینه های ساخت مانند حمل و نقل و جابجایی می گردد و به ویژه فرایند جوشکاری نیز کاهش می یابد، زیرا مقدار حجم فلز جوش کاهش یافته و زمان ساخت کوتاهتر می گردد.

هنگامی میتوان به مزایای اقتصادی فوق دست یافت که سازه ساخته شده مطمئن باشد. به عبارت دیگر فولاد نباید در دمای کاری شکننده باشد و همچنین انعطاف پذیری مناسبی در برابر انتشار ترک از خود نشان دهد.

با تولید فولاد تمیز، یعنی فولاد با مقادیر کم آخال های اکسیدی و سولفیدی و همچنین کاهش کسر حجمی فاز پرلیت می توان انعطاف پذیری را بهبود بخشید.

فولادهای HSLA را میتوان با تمامی روشهای جوشکاری قوس و با استفاه از روش جوشکاری مناسب، جوشکاری کرد. معمولاً این فولادها در حالت نورد شده یا نرماله شده جوشکاری می شوند و جوش پذیری اغلب فولادهای HSLA، مشابه با فولاد های کم کربن است. با این حال، به دلیل گرمای ورودی زیاد، امکان انحلال ذرات کربونیتریدی وجود دارد و در نتیجه آن رشد بیش از حد دانه در HAZ میتواند باعث کاهش خواص مکانیکی، خصوصاً انعطاف پذیری و ازبین رفتن ریزساختار ایدهآل این فولادها شده و مشکلات فراوانی بهوجود میآورند. از آنجا که تاقنس پایین نواحی درشت دانه در HAZ نامطلوب است، تلاشهای زیادی برای بهبود تافنس HAZ در این فولادها صورت گرفته است. جوشکاری اصطکاکی اغتشاشی (FSW) و نوع نقطهای آن (FSSW) یک روش اتصال حالت جامد است که در آن مشکلات ناشی از ذوب و انجماد در حین جوشکاری مانند ترکهای انجمادی، تخلخل، درشتدانگی و اکسیداسیون وجود ندارد.

با توجه به کاربردهای ویژه و حساس نسل جدید فولادهای ایجاد شده HSLA جوش پذیری اهمیت زیادی در کاربرد آنها پیدا کرده است. دلیل اصلی پیدایش فولادهای HSLA، جایگزین کردن آنها به جای فولادهای HY ( تسلیم بالا ) و برای کاربردهای نظامی میباشد و در این فـولادها جـوش پذیـری بهـبود یـافته است (کاهـش میزان کربن). هرچند این دو گرید از فولادها، کربن معادل یکسانی دارند (0.81~) با این وجود فولادهای HSLA به دلیل محتوی کربن پایین تر جوش پذیری بهتری دارند.

به طور کلی، جوش پذیری فولاد با افزایش سختی پذیری آن کاهش مییابد. با افزایش سختی پذیری، تشکیل ریز ساختارهایی که به ترک سرد حساسیت بیشتری دارند، افزایش می یابد. بنابراین جوش پذیری اهمیت زیادی در پیدایش گریدهای جدید یا اصلاح شده فولادهای HSLA ایفا میکند.

فولادهای HSLA به دلیل محتوی کربن و عناصر آلیاژی کم، سختیپذیری پایینی دارند. به همین علت این فولادها به پیش گرم و پس گرم زیادی نیاز ندارند. البته نیاز به پیش گرم کردن فقط به محتوی کربن بستگی ندارند، بلکه ترکیب دیگر عناصر آلیاژی، نحوه اتصال و ضخامت مقطع نیز باید در نظر گرفته شود. برای افزایش بهرهوری جوشکاری، جوشکاری با ورودی گرمای زیادتر مطلوب است. تنها عیب این کار، آن است که هنگام جوشکاری با گرمای ورودی زیاد، امکان کاهش تافنس در HAZ و فلز جوش وجود دارد. بنابراین ورودی گرمای مورد استفاده ممکن است تا یک اندازه حداکثر محدود گردد

به علت کاربرد روز افزون ورق فولاد ۱۰۰ HSLA- در بدنه کشتیها و زیردریاییها و خواص استحکامی و انرژی ضربه مناسب این فولاد، کیفیت جوشکاری ورق HSLA-100 اهمیت ویژهای دارد. برای جوشکاری این فولادها از الکترودهای استحکام بالای S-11018.M در جوشکاری ورق با ضخامت های بالا (بیشتر از mm19) و در جوشکاری ورق با ضخامت های پایین تر (کمتر یا مساوی mm19) استفاده می شومد که این الکترودها داخل کشور تولید نمی شوند. (ساخت کشور کره- الکترود های استحکام بالای هیوندا)

بالا بودن استحکام در این الکترودها رسیدن به انرژی ضربه بالا در دماهای پایین را بسیار سخت می کند به همین علت مطابق استانداردها و مشخصه های ساخت نیروی دریایی ایالت متحده، در فلز جوش این الکترودها به انرژی ضربه کمتر از فلز پایه نیاز است.

یکی از مهم ترین مباحث در زمینهی ساخت قطعات مهندسی، بحث استحکام ویژه، جوش پذیری و مقاومت آنها به خوردگی است. به طور کلی برای بهینه سازی فولادها از این نظر دو راه وجود دارد. انجام سیکل عملیات حرارتی مناسب و دوم عناصر آلیاژی است. بهطور کلی تاثیر عناصر آلیاژی از جمله وانادیوم و نایوبیوم که در فولادهای HSLA(High Strength low alloy) کاربردی هستند. تاثیر عناصر مختلف در فولادها متفاوت است:

منگنز

منگنز سرعت خنك شدن بحراني را به شدت كم مي كند به همين دليل سختي پذيري و نقطه تسليم و استحكام نهايي را افزايش مي دهد.با اضافه نمودن منگنز تاثيرات مطلوبي در قابليت هاي آهنگري و جوشكاري فولاد به وجود مي آيد و به طور قابل ملاحضه اي عمق سختی فولادها را بيشتر مي كند. مهمترين خاصيت منگنز تركيب با گوگرد بوده و از تركيب شدن گوگرد با آهن جلوگيري مي نمايد.

سيليس

سیلیس استحكام فولاد را افزايش مي دهد وسختي پذيري را زياد مي كند. همچنين مقاومت سايشي را افزايش مي دهد. به علت افزايش استحكام تسليم، عنصر اصلي در فولادهاي فنر است. در مقادير بالاي سيليس، سختي پذيري و استحكام فولاد افزايش مي يابد ولي اين افزايش همراه با كاهش شكل پذيري و انرژي ضربه است.

فسفر

فسفر خاصيت ماشينكاري، براده برداري، شكنندگي در حالت سرد و استحكام در حالت گرم را افزايش داده و مقاومت در برابر ضربه را كاهش مي دهد.

گوگرد

نقطه تسليم و مقاومت در برابر كشش فولاد را تغيير نمي دهد. در فولادهاي خوش تراش وجود گوگرد عامل مهمي است. در واقع، يكي از راه هاي افزايش قابليت ماشينكاري، اضافه كردن گوگرد به تركيب فولاد است. وقتي ابزار برش روي سطح قطعه كار مي كنند، به علت وجود سولفات منگنز طول پليسه ها كوتاه تر مي شوند و نقش روان كار را نيز ايفا مي كنند و در نتيجه صافي سطح بيشتر مي شود.

كروم

کروم عنصر اصلي در فولاد هاي زنگ نزن است. علل اصلي در افزودن كروم به تركيب فولاد افزايش سختي پذيري فولاد حفظ استحكام و سختي فولاد در دماهاي بالا و شرايط كاري و افزايش مقاومت خوردگي در محيط هاي اكسيد كننده دانست. با افزايش درصد كروم، مقاومت خوردگي فولاد زياد مي شود و همچنين در دماهاي بالا مقاومت به اكسيداسيون آنها زياد خواهدشد.

نيكل

نیکل به عنوان عنصر آلياژي در فولاد به همراه كروم استفاده مي شود. نيكل سختي پذيري فولاد را افزايش مي دهد. نيكل خود به خود باعث افزايش مقاومت خوردگي ميشود.

وانادیوم

با افزودن واناديم به فولادهاي ابزار و آلياژي سختي پذيري آنها افزايش مييابد. واناديم به عنوان عنصرآلياژي در فولادهاي كربني ميكروآلياژي استفاده ميشود و تنها به مقدار كمي كافي است تا افزايش قابل توجهي در استحكام فولاد به دست آيد. اين عناصر به تنهايي و يا به صورت تركيبي، مقاومت فولاد را بالا مي برند. با افزودن وانادیم به فولادهای ابزار و آلیاژی سختی پذیری آنها افزایش یافته و کاربیدهای کمپلکس در ریزساختار تشکیل می شود.اعتقاد بر این بود که وجود ذرات کاربیدی برای افزایش سختی است در حالیکه مقاومت به نرم شدن در حین برگشت را بالا می برد.درصد وانادیم در این فولادها 0.10-0.15 % بوده که در فولادهای تند بر در ابزار برش تا 1 درصد نیز می رسد.

تیتانیوم

همانند وانادیوم دارای خاصیت کوچک نمودن ریزساختار میباشد ولی این خاصیت آن نسبت به وانادیوم بیشتر است. به عنوان یک عنصر میکروآلیاژی در فولادهای میکروآلیاژی مورد استفاده قرار میگیرد. در فولادهای ضد زنگ نیز برای از بین بردن اثر مخرب کاربید کروم مورد استفاده قرار میگیرد. در فولادهای ضدزنگ نیز برای از بین بردن اثر مخرب کاربید کروم مورد استفاده قرار میگیرد

نیوبیوم

در فولادهاي ضد زنگ اثري مشابه تيتانيوم را داشته و به تنهايي و يا به همراه تيتانيوم مورد استفاده قرار میگیرد. نیوبیوم یا همان کلمبیوم در سالهای اخیر به عنوان عنصر پایدار کننده کاربید در فولادهای زنگ نزن و عنصر استحکام زا در آلیاژهای پایه کبالت و نیکل در دماهای بالا محسوب می شود. ساختار کریستالی bcc است و در فولاد فریت زای قوی است.تمایل ترکیب نیوبیوم با کربن زیاد بوده ولی نسبت به اکسیژن و نیتروژن تمایل متوسطی دارد. با افزودن نیوبیوم در فولاد، کاربید نیوبیوم سریعا تشکیل میشود. با رسوب کاربید نیوبیوم و ذرات کربونیتریدی در زمینه فریتی، استحکام افزایش خواهد یافت. در فولادهای آستنیتی ،برای بهبود مقاومت خوردگی بین دانه ای و افزایش خواص مکانیکی در دماهای بالا استفاده می شود.در فولادهای مارتنزیتی ، نیوبیوم سختی را کم کرده و مقاومت به تمپر را افزایش میدهد. مقدار نیوبیوم مورد نیاز در فولادهای کربنی و کم آلیاژی کم بوده و در حدود 0.05 % نیوبیوم ، افزایش قابل توجهی در استحکام فولاد را در پی دارد.علاوه بر آن، اگر میزان آن بهمراه سایر عناصر کنترل شود ، اندازه دانه فریت اصلاح شده و چقرمگی در دماهای پایین اصلاح خواهد شد. اغلب این عناصر همراه نیتروژن و وانادیم به فولاد اضافه می شود.این عنصر تشکیل رسوبات کمپلکس کربونیترید وانادیم و نیوبیوم میدهند. در برخی فولادهای HSLA نیوبیوم تا %0.15 وجوددارد.اگر درصد نیوبیوم از % 0.1 فراتر رود، مشکل ترک سرد و افت چقرمگی منطقه تحت تاثیر جوش در جوشکاری را خواهیم داشت.

رفتار انحلال و رسوب ترکیبات نیوبیوم با وانادیم متفاوت است. در سرد کردن آهسته آستنیت از دمای بالا، همزمان با انحلال نیوبیوم ، کاربید نیوبیم در دماهی بالای 1200 C رسوب می کند.به دلیل رسوب این کاربید در دماهای بالا ، امکان درشت شدن ذرات وجود دارد که تاثیر منفی بر استحکام دارد. همانطوریکه در بالا ذکر شد، فولادهای نیوبیوم دار بخاطر تشکیل ترکیب بین فلزی قابل حل Fe3Nb2 دارای استحکام بالایی می باشند.این فولادها دانه ریز بوده و در نتیجه خواص انرژی ضربه دردماهای پایین بهتری دارند.مزیت دیگر استفاده از نیوبیوم در ترکیب فولادها، عدم حضور آخالهای اکسیدی نامطلوب در ریزساختار می باشد.فولادهای دانه ریز نیوبیوم دار ، در مواردی استفاده می شوند که کربوریزه می شوند. این فولادها به دماهای بالا احتیاج دارند تا دانه هایشان رشد کنند لذا در منطقه دمایی سخت گردانی، ریزبودن دانه ها حفظ خواهد شد.

افزودن نیوبیوم سختی پذیری فولاد را میکاهد چرا که با تشکیل کاربید نیوبیوم ، غلظت کربن کاهش مییابد.از طرفی اگر نیوبیوم در محلول جامد باشد، از انجام استحاله جلوگیری می کند. بنابراین دمای آستنیته کردن و زمان نگهداری مستقیما مربوط به سختی پذیری فولاد دارد.کاربید نیوبیوم سختی پذیری را می کاهد و از این رو بیشتر به ترکیب فولادهای به سختی پذیری نسبتا بالا که بایستی جوشکاری شوند اضافه می شود تا از ترک برداری زیر جوش جلوگیری کند.

آلومینیوم

يكي از قويترين اكسیژن زداها و نيتروژن زداهاست و بر اساس نتايج بدست آمده تأثير بسيار زيادي براي مقابله با كرنشهاي ناشي از پيري دارد. در تركيب با نيتروژن تشكيل نيتروژن سخت ميدهد كه باعث افزايش مقاومت در برابر پوستهاي شدن ميشود به همين دليل به عنوان عنصري آلياژي براي مقاومت حرارتي فولادها بهكار ميرود.

مس

مس به عنوان يك فلز آلياژي به تعداد بسيار كمي از فولادها اضافه مي شود. زيرا اين فلز به زير لايه هاي سطحي فولاد تمركز يافته و درفرآيند شكل دهي گرم با نفوذ به مرزدانه ها، حساسيت سطحي را در فولادها به وجود ميآورد. لذا به عنوان يك فلز مخرب در فولادها محسوب ميگردد. به واسطه حضور مس نقطه تسليم و نسبت نقطه تسليم به استحكام نهايي افزايش مييابد.

روش تولید

برای تولید فولاد روشهای متفاوتی وجود دارد که در ادامه به اختصار به توضیح چندی از این روشها پرداخته شده است.

در این روش ناخالصی های موجود در چدن مذاب را به کمک سوزاندن در اکسیژن کاهش داده و آن را به فولاد تبدیل میکنند

در این روش جریانی از هوا را به داخل چدن مذاب هدایت می کنند. ناخالصی های کربن و گوگرد به صورت گازهای SO2 و CO2 از محیط خارج میشود

فسفر و سیلیس موجود در چدن مذاب در واکنش با اکسیژن موجود در هوا بهصورت اکسیدهای غیر فرار P4O10 و SiO2 جذب جدارهای داخلی کوره شوند.به ترکیبات زودگداز Mg3(PO4)2 و MgSiO3 تبدیل و سپس بهصورت سرباره خارج شوند.

در این روش برای جدا کردن ناخالصی های موجود در چدن، از اکسیژن موجود در زنگ آهن یا اکسید آهن بجای اکسیژن موجود در هوا در روش بسمه استفاده میشود

برای این منظور از “کوره باز” استفاده میشود که پوشش جدار داخلی آن از MgO و CaO تشکیل شده است.

گنجایش آن نیز بین ۵۰ تا ۱۵۰ تن چدن مذاب است. برای تکمیل عمل اکسیداسیون، هوای گرم نیز به چدن مذاب دمیده میشود.

زمان عملکرد این کوره طولانیتر از “روش بسمه” است.

از این نظر میتوان با دقت بیشتری عمل حذف ناخالصیها را کنترل کرد و در نتیجه محصول مرغوبتری بدست آورد.

در این روش در تهیه ی فولادهای ویژهای که برای مصارف علمی و صنعتی دقیق لازم است استفاده میشود.

در این روش احتیاج به ماده سوختنی و اکسیژن ندارد. دما را میتوان نسبت به دو روش قبلی ، بالاتر برد.

ازاین روش برای تصفیه مجدد فولادی که از روش های دیگر بدست آمده است به منظور تبدیل آن به محصول مرغوبتر استفاده میشود.

برای این کار مقدار محاسبه شده ای از زنگ آهن را به فولاد بدست آمده از روش های دیگر در کوره الکتریکی اضافه کرده و حرارت میدهند.

فولادهای آلیاژی

فولاد تریپ

پدیده TRIP برای اولین با توسط Zckay و همکارانش در سال 1967 در فولادهای تک فاز آستنیتی مشاهده شد. این نوع فولاد حاوی درصد بالایی از عناصر Ni,Cr بوده و تنها در موارد خاصی کاربرد صنعتی دارد. در سال 1987 Matsmura این پدیده را بر روی فولادهای کم آلیاژی C-Mn-Si مشاهده کرد. امروزه دستیابی به فولاد TRIP و مقادیری بالای آستنیت باقی مانده در فولاد های حاوی در صد کم Si-C با اعمال عملیات حرارتی مناسب نظیر آنیل جزئی سرمایش و نگهداری در منطقه انجام استحاله بینیتی با تنظیم زمان مناسب امکان پذیر می باشد.

در دهه هاي اخیر تلاشهاي بسیاري براي تولید فولادهاي با استحکام بالا و در عین حال با چقرمگی قابل ملاحظه براي استفاده در صنعت خودرو و حمل و نقل صورت گرفته است. فولادهاي چند فازي حاوي فاز آستنیت باقیمانده با توجه به خواص مکانیکی مناسب، رقیبی بسیار جدي براي فولادهاي کم آلیاژ با استحکام بالا (HSLA Steels ) براي کاربرد در صنایع خودروسازي و … به شمار میروند. در حال حاضر توسعه تکنیکی خودروهاي مدرن در جهت کاهش وزن و در نتیجه کاهش مصرف سوخت و در نهایت کاهش آلودگیهاي زیست محیطی میباشد. بررسیها نشان داده اند که به کارگیري فولادهاي دو فازي TRIP در حدود ۷۹درصد از ساختار بدنه خودرو باعث کاهش ۳۶ درصد از وزن آن گردیده است.

فولادهای TRIP دارای ساختارهای چند فازی شامل فریت، بینیت و آستنیت باقیمانده به همرا مقدار کمی مارتنزیت میباشند. آستنیت باقیمانده و مورفولوژی آن مؤثرترین فاز در ریز ساختار فولادهای TRIP محسوب می شود و باعث بهبود شکل پذیری و استحکام این فولادها می شود.

علاوه بر فولادهاي کم آلیاژ استحکام بالا و فولاد TRIP، فولادهاي عاري از عناصر بین نشین (IF)و بسیار کم کربن (ULC) ،فولادهاي دو فازي و غیره نیز در صنایع خودرو سازي و از این قبیل مورد استفاده قرار میگیرند که در هر یک از این فولادها، مکانیزم هاي متعدد و مختلفی جهت افزایش استحکام و در عین حال حفظ داکتیلیتی دست اندرکار می باشند. اما در اکثر مکانیزم هاي شناخته شدهي استحکام بخشی، داکتیلیتی فولاد با افزایش استحکام افت میکند و بالعکس..

متاسفانه روشهای جوشکاری ذوبی باعث ازبین رفتن ریزساختار ایدهآل این فولادها شده و مشکلات فراوانی بهوجود میآورند. جوشکاری اصطکاکی اغتشاشی (FSW) و نوع نقطهای آن (FSSW) یک روش اتصال حالت جامد است که در آن مشکلات ناشی از ذوب و انجماد در حین جوشکاری مانند ترکهای انجمادی، تخلخل، درشتدانگی و اکسیداسیون وجود ندارد.

خواص مکانیکی فولادهای تریپ به عوامل متعددی از جمله ترکیب، دما، عملیات حرارتی و مکانیکی انجامشده بر روی قطعات بستگی دارد. پدیده تریپ باعث میشود که چکشخواری این فولادها توسط استحاله مارتنزیتی افزایش یافته و گلویی شدن به تاخیر بیفتد. چندفازی بودن ریزساختار فولادهای تریپ نیز در بهبود خواص مکانیکی آنها بسیار مؤثر است.

فولاد تریپ(TRIP) یکی از این فولادهای پر استحکام پیشرفته است که مزایای زیر را دارا میباشد.

کاهش وزن با به کار بردن ورق هاي پراستحکام نازکتر که منجر به سبکتر شدن قطعه و قابلیت حمل بار بیشتر و سهولت در جابجایی میشود.

رقابت با مواد سبک وزن بویژه آلیاژ هاي آلومینیومی ومنیزیمی و پلاستیک

راهکارهای افزایش مقاومت به خوردگی

نکته دیگر اینکه برای افزایش مقاومت به خوردگی میتوان از پوشش های محافظت کننده استفاده نمود. همچنین میتوان با استفاده از حفاظت کاتدی مقاطعی مصرفی به عنوان قطعه ی فداشونده (آند) به کار برد.